کاویتاسیون چیست؟ آشنایی با حبابهای مرگبار

در بسیاری از حوزههای مهندسی و صنعتی، یکی از پدیدههای مهم و درعینحال مخرب، کاویتاسیون (cavitation) است. اغلب افرادی که در زمینههای مکانیک، هیدرولیک، صنایع دریایی یا حتی تجهیزات تصفیه آب فعالیت دارند، با واژهی کاویتاسیون آشنا هستند. اما کاویتاسیون چیست و چرا میتواند در عملکرد تجهیزات صنعتی اختلال ایجاد کند؟ در نگاه اول، ممکن است کاویتاسیون تنها یک فرآیند سادهی تشکیل و ترکیدن حبابها در مایعات به نظر برسد؛ اما واقعیت این است که این پدیده اثرات زیانباری بر راندمان و دوام دستگاهها دارد. در این مقاله به نقش دما و فشار، علائم بروز کاویتاسیون، انواع مختلف آن و راهکارهای مهار این پدیده خواهیم پرداخت.

کاویتاسیون چیست؟

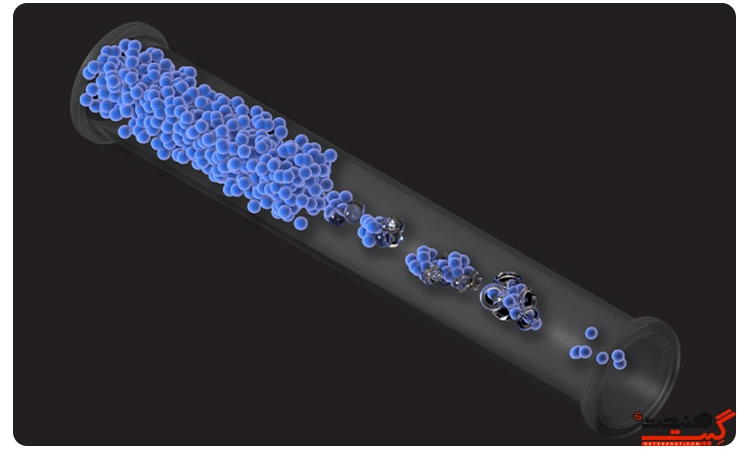

اگر بخواهیم تعریفی درخور از کاویتاسیون چیست و چگونه رخ می دهد ارائه کنیم، باید به مفهوم ایجاد حبابهای بخار یا گاز درون یک مایع اشاره کنیم. هنگامی که فشار موضعی در یک نقطه از سیستم هیدرولیکی به زیر فشار بخار مایع (در دمای کاری) برسد، حبابهای کوچک بخار شکل میگیرند. هنگامی که این حبابها مجدداً به ناحیهای با فشار بالاتر وارد میشوند، بهسرعت فروپاشیده و منفجر میگردند. همین فرآیند تشکیل و تخریب حبابها (معروف به پدیده کاویتاسیون) نیروی ضربهای شدیدی به سطوح اطراف وارد میکند که میتواند منجر به خوردگی موضعی، لرزش، صدا و در نهایت افت کارایی دستگاه شود.

برای درک بهتر مفهوم کاویتاسیون چیست، تصور کنید آب درون یک پمپ یا توربین آبی بهخوبی در جریان است. اگر در بخش ورودی پمپ، فشار مایع بهشدت افت کند، مایع قادر نخواهد بود به حالت مایع باقی بماند و بخشی از آن تبدیل به بخار میشود. زمانی که سیال به بخش پرفشارتر منتقل میشود، این حبابهای بخار میترکند و پدیدهای پرسروصدا و خسارتزا را ایجاد میکنند.

آیا کاویتاسیون انواع مختلف دارد؟

بله. باید بدانیم که بر اساس مکان و شرایط ایجاد، کاویتاسیون میتواند انواع گوناگونی داشته باشد. در منابع مختلف، طبقهبندیهای متعددی پیشنهاد شده است؛ اما بهصورت کلی، چند نوع مرسوم شامل موارد زیر است:

کاویتاسیون بخار (Vaporous Cavitation)

رایجترین نوع که ناشی از کاهش فشار موضعی تا زیر فشار بخار سیال است.

کاویتاسیون گردابهای (Vortical Cavitation)

در نقاطی که گردابه یا چرخش سیال شکل میگیرد، فشار مرکزی گردابه کاهش یافته و حبابها تشکیل میشوند.

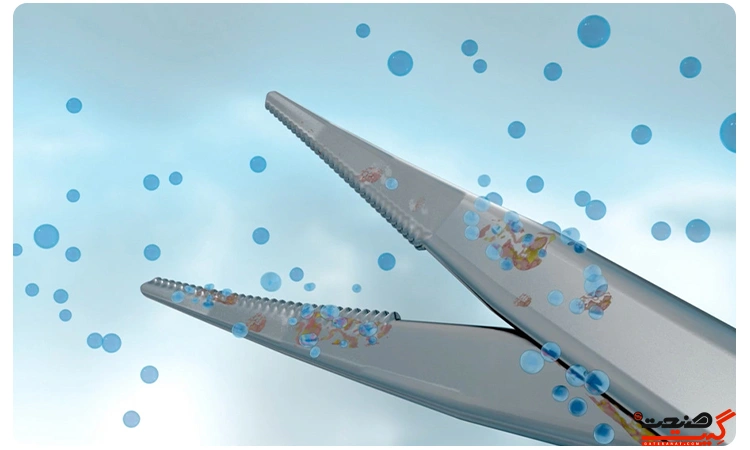

کاویتاسیون ناشی از ارتعاش یا سونوالتراسونیک

در این حالت، ارتعاشات شدید یا امواج مافوق صوت میتواند در سیال حباب ایجاد کند. پدیدهای که گاه از آن در تجهیزات پزشکی یا آزمایشگاهی تحت عنوان دستگاه کاویتاسیون چیست یاد میشود؛ هرچند در این زمینه، کاویتاسیون بهصورت کنترلشده برای مقاصد خاصی (مثلاً تمیزکردن قطعات با اولتراسونیک) به کار میرود.

مکانیزم ایجاد کاویتاسیون

اکنون که میدانیم علت پدیده کاویتاسیون چیست، باید بفهمیم مکانیزم آن بهصورت دقیق چگونه عمل میکند. بهطور کلی، سیال در گذر از سیستمهایی مانند پمپ، شیرکنترل یا پروانه توربین، تغییرات فشار را تجربه میکند. اگر در مقطعی از مسیر، فشار به کمتر از فشار بخار مایع برسد، حبابهای ریز بخار شکل میگیرند. در بخشهای بعدی، فشار دوباره افزایش مییابد و این حبابها در اثر اختلاف فشار داخل و خارج، ناگهان متلاشی میشوند.

به بیان تخصصیتر، کاویتاسیون را میتوان نتیجهای از ترکیب دینامیک سیال، ترمودینامیک و خواص فیزیکی مایع دانست. هروقت که تعادل میان این عوامل برهم بخورد و فشار مایع در نقطهای به زیر حد بحرانی برسد، حبابها شکل میگیرند. این حبابها معمولاً در نزدیکی سطوح جامد (مانند تیغههای پروانه یا بدنه پمپ) تشکیل شده و با ترکیدن خود، سطوح را بهشدت تحت ضربه قرار میدهند.

نقش دما و فشار در شکلگیری حبابها

در بحث کاویتاسیون، فاکتورهای دما و فشار نقش اساسی دارند. فشار مایع باید به اندازه کافی بالا باشد تا سیال در فاز مایع باقی بماند. در عین حال، هرچه دمای سیال بالاتر رود، فشار بخار آن بیشتر شده و احتمال تشکیل حباب بخار در فشارهای کمتر، افزایش مییابد. به همین دلیل است که در سیستمهایی با دمای سیال بالا (برای مثال در بویلرها یا مبدلهای حرارتی)، احتمال وقوع کاویتاسیون بیشتر میشود.

از سوی دیگر، طراحی نادرست در سیستمهای پمپاژ، انتخاب نامناسب قطر و طول لولهها یا حتی انسداد فیلترها و شیرهای مسیر، میتواند فشار سیال در ورودی پمپ را پایین بیاورد و منجر به شکلگیری حبابها شود. در اینجا مفهومی به نام عدد کاویتاسیون چیست مطرح میشود که اغلب مهندسان از آن برای ارزیابی پتانسیل وقوع کاویتاسیون استفاده میکنند. عدد کاویتاسیون (NPSH) درواقع اختلاف بین فشار ورودی پمپ و فشار بخار مایع است. هرچه این اختلاف کمتر باشد، احتمال بروز کاویتاسیون افزایش مییابد. برای جلوگیری از کاویتاسیون، باید اطمینان حاصل شود که NPSH موجود (NPSH available) در سیستم، از NPSH موردنیاز (NPSH required) برای پمپ بالاتر باشد.

عواقب کاویتاسیون در تجهیزات صنعتی کدام اند؟

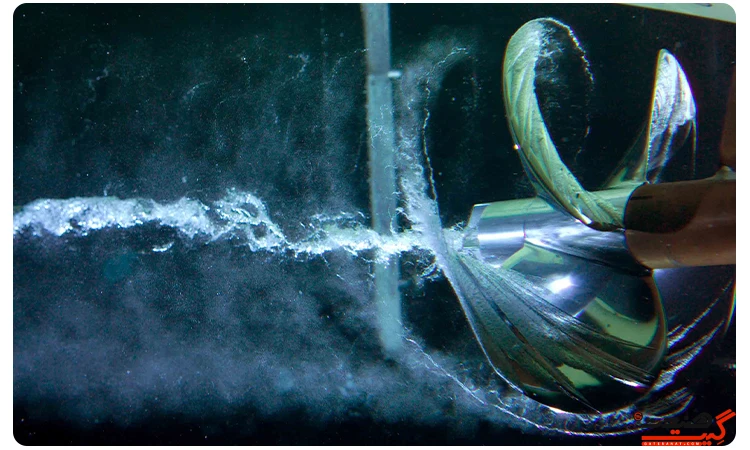

اصلیترین تأثیر کاویتاسیون، آسیب مکانیکی به قطعات و افت عملکرد تجهیزات است. وقتی حبابهای بخار در نزدیکی سطح فلزاتی مثل پروانهی پمپ، شیر کنترل یا بدنه توربین متلاشی میشوند، موج فشاری قویای تولید میگردد که میتواند سطوح فلزی را تخریب کند. نتیجه، تشکیل حفرههای ریز (Pitting) و خوردهشدن موضعی سطح است.

از سویی دیگر، کاویتاسیون باعث میشود عملکرد بهینه پمپ مختل شود اما کاویتاسیون پمپ چیست؟ وضعیتی که در آن حبابهای بخار، کارایی پمپ را به شدت کاهش داده و در نهایت ظرفیت پمپاژ آن تنزل مییابد. علاوه بر کاهش راندمان، این پدیده میتواند صدا و لرزش شدیدی تولید کند و نگهداری و تعمیرات دستگاهها را دشوار سازد.

- خوردگی و حفرهدارشدن سطوح: ترکیدن حبابها لایههای سطحی فلز را جدا میکند.

- صدا و لرزش: برخورد مداوم حبابها با سطوح، صدایی شبیه ضربه یا تقتق ایجاد میکند و لرزش مفرط به وجود میآورد.

- کاهش عمر تجهیزات: کاویتاسیون عمر مفید پمپها و قطعات متحرک را بهطور قابل ملاحظهای پایین میآورد.

- کاهش راندمان: در حضور حبابهای بخار، حجم مؤثر سیال ورودی کم شده و راندمان پمپ افت پیدا میکند.

نشانههای کاویتاسیون

برای اطمینان از اینکه دستگاهی دچار کاویتاسیون شده است، چند نشانه مهم و قابل تشخیص وجود دارد:

- صدای غیرعادی و ضربهای: یکی از واضحترین نشانهها صدایی شبیه برخورد سنگریزه در داخل پمپ است. این صدا ناشی از تخریب حبابهای بخار و ضربههای ایجادشده است.

- لرزش شدید: همراه با صدا، معمولاً لرزش غیرطبیعی دستگاه یا لولههای متصل به آن رخ میدهد.

- کاهش دبی خروجی: در سیستمهای پمپاژ، اگر نرخ جریان خروجی کمتر از مقدار طراحی باشد یا فشار در خروجی اُفت کند، احتمالاً کاویتاسیون رخ داده است.

- کاهش راندمان و افزایش مصرف انرژی: پمپ یا توربین برای حفظ عملکرد خود باید توان بیشتری صرف کند و این امر هزینههای بهرهبرداری را بالا میبرد.

- خوردگی موضعی و تخریب سطحی: اگر در بازرسیهای دورهای، آثار خوردگی عجیب یا حفرههای ریز روی سطوح مشاهده شود، باید احتمال کاویتاسیون را بررسی کرد.

در صورت مشاهده چنین علائمی، توصیه میشود سریعاً به مهندسین تعمیر و نگهداری اطلاع داده شود تا اقدامات لازم برای تشخیص دقیق و رفع مشکلات احتمالی صورت گیرد.

راهکارهای پیشگیری و کنترل کاویتاسیون

با توجه به زیانهای متعدد کاویتاسیون، بدیهی است که تولیدکنندگان و بهرهبرداران تجهیزات تمایل دارند هرچه بیشتر از این پدیده جلوگیری کنند. ازآنجاکه میدانیم علت پدیده کاویتاسیون چیست و به نقش دما، فشار و طراحی سیستم پی بردهایم، میتوانیم روشهای کنترل و کاهش احتمال وقوع کاویتاسیون را چنین برشماریم:

افزایش فشار ورودی (NPSH)

یکی از سادهترین راهکارها، اطمینان از این است که پمپ همواره فشار ورودی کافی داشته باشد. این امر با کاهش افت فشار در مسیر لولههای ورودی، کوتاهتر کردن مسیر مکش، حذف زانوییها یا اتصالات اضافی و نیز انتخاب صحیح قطر لوله امکانپذیر است.

تنظیم دمای سیال

هرچه دمای سیال بالاتر رود، فشار بخار آن افزایش مییابد و احتمال کاویتاسیون بیشتر میشود. در سیستمهایی که نیاز به خنککاری یا مبدلهای حرارتی دارند، اطمینان از عملکرد درست این بخشها میتواند خطر کاویتاسیون را کاهش دهد.

طراحی و انتخاب درست پمپ

کاویتاسیون پمپ چیست و چگونه از وقوع آن پیشگیری کنیم؟ یکی از اصول مهم در انتخاب پمپ، بررسی NPSH مورد نیاز پمپ و تطابق آن با NPSH موجود در سیستم است. همچنین، استفاده از پروانههای ضد کاویتاسیون (مثلاً پروانههایی با طراحی خاص و جنس مقاوم در برابر خوردگی) میتواند عمر مفید پمپ را بالا ببرد.

استفاده از تجهیزات جانبی مناسب

نصب شیرهای کنترل با طراحی مناسب، فیلترهای استاندارد و حذف هوا یا گازهای محلول در سیال از دیگر اقداماتی است که در بسیاری از سیستمها اعمال میشود تا فشار در محدودهای امن باقی بماند.

سرعت جریان کنترلشده

سرعت بیشازحد سیال، احتمال افت موضعی فشار و شکلگیری حبابها را افزایش میدهد. بنابراین، لازم است سرعت جریان را در محدوده طراحی پمپ و خطوط لوله نگه داشت.

بازرسی و نگهداری منظم

نشتیها، خوردگی و فرسودگی قطعات میتوانند فشار سیال را در بخشهایی از مسیر تغییر دهند. با انجام بازرسی و نگهداری دورهای، هرگونه نقص زودهنگام شناسایی و برطرف میشود.

کاهش ضربه قوچ و نوسانات فشار

در برخی سیستمها، وجود ضربه قوچ یا تغذیههای ناپایدار فشار باعث افت لحظهای فشار و شکلگیری حبابها میشود. استفاده از مخزن ضربهگیر یا کنترلرهای پیشرفته میتواند از نوسانات ناگهانی جلوگیری کند.

با بهکارگیری این روشها، تا حد زیادی میتوان وقوع کاویتاسیون یا شدت تأثیر آن بر تجهیزات را کاهش داد. مهندسان و کارشناسان با در نظر گرفتن تمامی این ملاحظات در طراحی و بهرهبرداری، هزینههای ناشی از تعمیرات یا توقف خطوط تولید را به حداقل میرسانند.